En ce qui concerne l’état actuel devis à billesConcernant le traitement des vis à billes, les méthodes d'usinage les plus courantes se divisent en deux catégories : l'usinage par copeaux (découpe et formage) et l'usinage sans copeaux (plasturgie). Le premier comprend principalement le tournage, le fraisage cyclonique, etc., tandis que le second inclut l'extrusion et le laminage à froid. La plupart des clients étant peu familiarisés avec ce type de traitement, voici une brève analyse et une explication des caractéristiques, avantages et inconvénients de ces deux technologies.

Introduction aux méthodes de traitement des vis à billes couramment utilisées:

1. PucePtraitement

Le traitement des copeaux de vis fait référence à l'utilisation de méthodes de coupe et de formage pour traiter la vis, notamment le tournage et le fraisage cyclonique.

Tournant:Le tournage utilise différents outils de tournage ou d'autres outils sur un tour. Il permet d'usiner diverses surfaces rotatives, telles que des surfaces cylindriques internes et externes, des surfaces coniques internes et externes, des filetages, des rainures, des faces frontales et des surfaces formées, etc. La précision d'usinage peut atteindre IT8-IT7. La rugosité de surface Ra est comprise entre 1,6 et 0,8. Le tournage est souvent utilisé pour l'usinage de pièces mono-axes, telles que des arbres droits, des disques et des manchons.

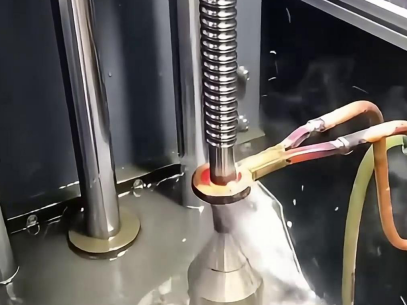

Découpe cyclonique (fraisage tourbillonnant) :Le fraisage cyclonique (fraisage tourbillonnant) est une méthode d'usinage de filetage à haut rendement, adaptée à l'usinage grossier de lots de filetage importants. Ce procédé utilise une fraise en carbure pour fraiser les filetages à grande vitesse. Il offre les avantages d'un bon refroidissement et d'une grande efficacité de production.

2. Sans pucePtraitement

Le traitement sans copeaux des tiges de vis fait référence au traitement des tiges de vis à l'aide de méthodes de formage métal-plastique, comprenant principalement l'extrusion à froid et le laminage à froid.

FroidEextrusion:L'extrusion à froid est une méthode de traitement qui consiste à placer la pièce métallique brute dans la cavité de l'outil d'extrusion à froid. À température ambiante, le poinçon fixe de la presse est appliqué sur la pièce brute pour provoquer sa déformation plastique et produire des pièces. Actuellement, la précision dimensionnelle générale des pièces extrudées à froid développées en Chine atteint 8 à 9 niveaux.

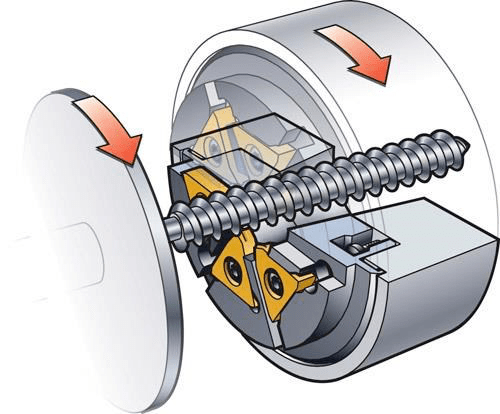

FroidRroulement:Le laminage à froid est réalisé à partir de tôles laminées à chaud à température ambiante. Bien que la tôle d'acier s'échauffe lors du laminage, on parle toujours de laminage à froid. Le laminage à froid des chemins de roulement filetés pour vis à billes repose sur la force de frottement exercée entre le rouleau et la barre ronde métallique. Sous la pression de la spirale, la barre métallique est enfoncée dans la zone de laminage, puis la force de laminage forcée du rouleau provoque la déformation plastique.

Comparaison des avantages et des inconvénients des produits couramment utilisésvis à billestechniques de traitement:

Par rapport à l'usinage par enlèvement de copeaux traditionnel, les avantages de l'usinage sans copeaux sont les suivants :

1. Hautes performances du produit. En raison de la déchirure des fibres métalliques et de la faible qualité de surface, l'usinage par usinage par coupe nécessite généralement une rectification plus poussée. L'usinage sans copeaux utilise la méthode de formage plastique, ce qui permet un écrouissage à froid de la surface, une rugosité de surface pouvant atteindre Ra0,4~0,8, et une amélioration de la résistance, de la dureté, de la flexion et de la torsion de la pièce.

2. Améliorer l'efficacité de la production. En général, l'efficacité de la production peut être multipliée par plus de 8 à 30.

3. La précision du traitement est améliorée. Elle peut être améliorée de 1 à 2 niveaux.

4. Consommation de matériaux réduite. La consommation de matériaux est réduite de 10 à 30 %.

Pour plus d'informations, veuillez nous contacter auamanda@kgg-robot.comou +WA 0086 15221578410.

Date de publication : 12 novembre 2024